方案价值

面对制造业对质量控制的极致追求,我们深度融合“AI+自动化”技术,提供从“感知”到“决策”的全栈式智能解决方案。我们不仅作为企业的“眼睛”——通过高精度AI视觉检测实现缺陷的精准识别与分类;更充当企业的“大脑”——利用大数据分析与机器学习技术,深度挖掘生产数据价值,定位顽固不良根因,持续优化工艺,最终实现产品质量与生产良率的双重跃升。

核心模块

AI缺陷检测分类系统(ADC)

行业领先的深度学习算法,精准识别面板、IC晶圆、PCB、汽车部件等上百种缺陷类型,准确率超98%。

AI模型训练平台

集数据标注、算法开发、模型训练于一体的云原生平台,支持模型快速迭代与行业知识沉淀。

良率分析与管理(YMES)

基于大数据分析,追溯缺陷根源,提供改善建议,变被动检测为主动预防,实现良率持续提升。

智慧战情室/监控大屏

结合AI的可视化数据展示中心,实现对全产线质量、设备、效率等信息的实时监控与智能决策。

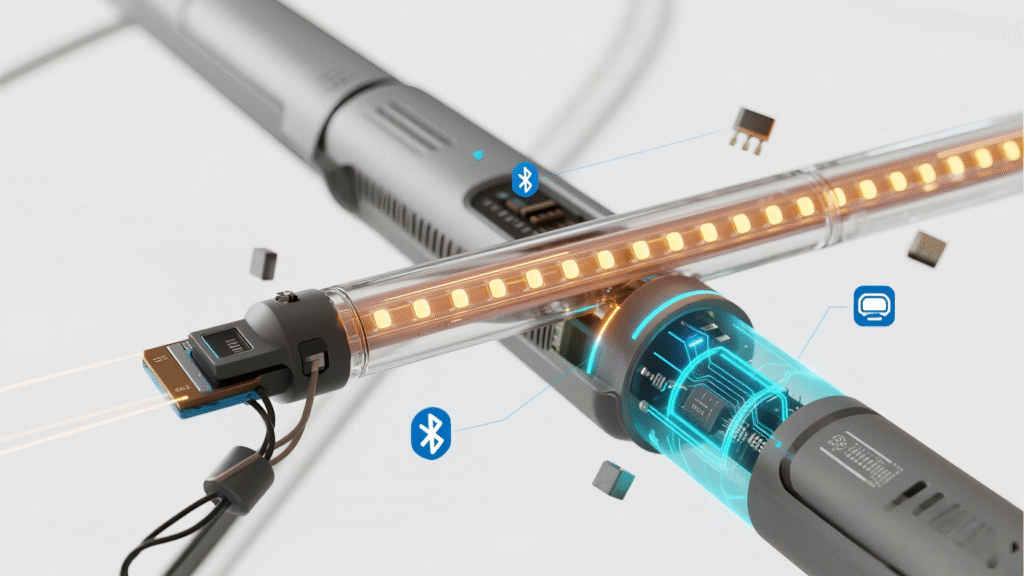

智能自动化设备(AI Camera)

自主研发的系列化检测硬件,覆盖从IC、新型显示到汽车、包装等多行业,实现“软硬一体”的端到端交付。

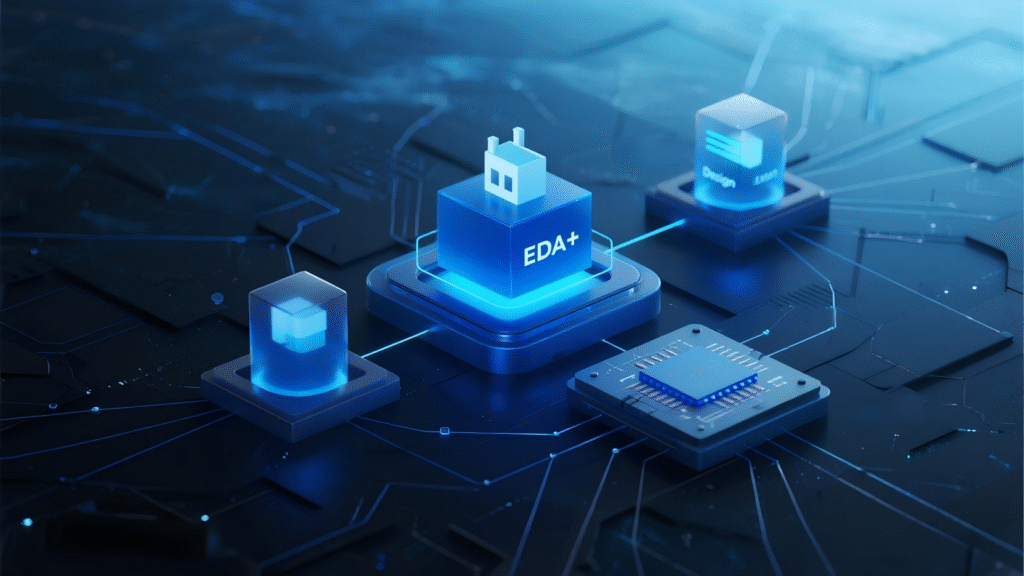

整体架构

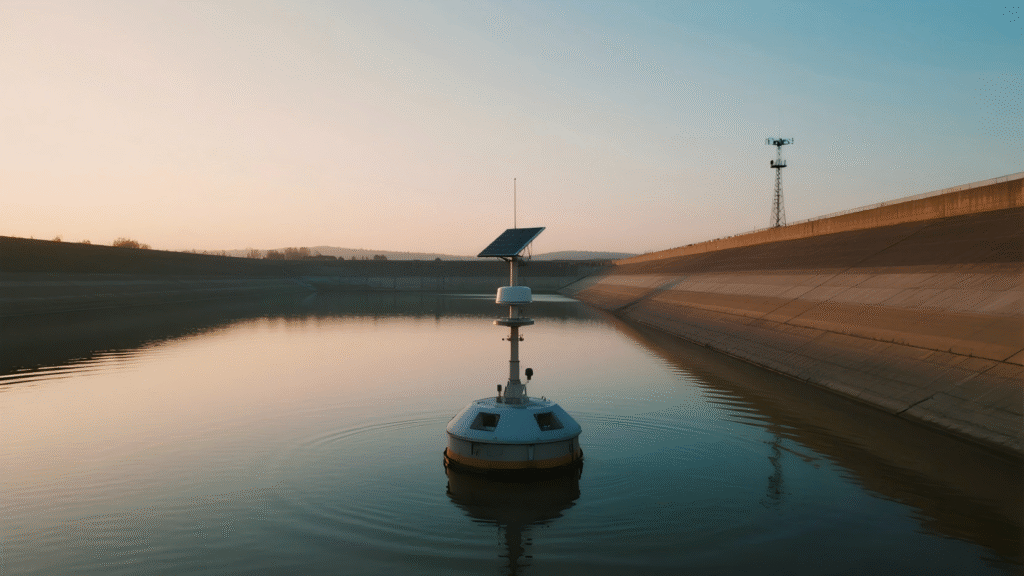

方案采用先进的“云-边-端”协同架构:

设备端(RDI)

部署AI Camera等智能设备,在产线侧进行毫秒级实时推理与检测。

边缘侧

负责模型下发、边缘推理、数据暂存与告警管理,保障数据安全与实时性。

中心云

实现模型集中训练、数据统一管理、看板统计与全流程运维监控,确保系统持续优化与高效管理。

核心优势

高精度与高效率

缺陷识别准确率超98%,检测速度提升10倍,漏检率趋近于0,满足高速生产节拍。

全栈技术覆盖

独有的“AI算法+智能硬件+行业Know-How”能力,提供从设备到平台的一体化交付。

灵活快速部署

软件支持单工厂、云边端等多种模式,硬件模块化设计,可快速适配不同规模与需求的产线。

经过验证的可靠性

服务众多行业头部客户,在新型显示等领域市场占有率高达80%,方案成熟稳定。

量化效益

- 累计AI判图量超 100亿张,设备稳定运行超 100万小时。

- 平均提升检测效率 10倍,直接降低人力成本 50%以上。

- 有效降低品质事故风险,减少客户投诉与退货损失。

功能场景

- 汽车行业:为国内顶尖合资车企提供整车合规性与零部件防错漏装检测。通过机器视觉系统,100%自动判断车辆选装件搭配的正确性,系统识别准确率≥8%,杜绝错装、漏装。

- 新型显示行业:为全球领先的显示制造商替代TV整机外观、扩散板等环节的人工检测。成功将漏检率控制在05%以下,过判率≤5%,在实现人工替代的同时,极大提升了质检的稳定性和一致性。

- 金属包装行业:为百亿级综合包装解决方案提供商部署彩印外观AI检测系统。通过飞拍采集与自研深度学习框架,实现毫秒级缺陷识别与自动剔料,精准检测漏印、划伤、污染等复杂缺陷,将质量风险牢牢把控在生产一线。