化工矿产能源产品线

赋能产业智造,筑牢安全高效的数字基石

面向化工、矿产、能源等高价值行业,构建覆盖生产、运营、安全全场景的智能化解决方案。通过优化资源配置、预警风险隐患、提升决策效率,为企业数字化转型注入持续动力,助力国家能源与关键产业高质量发展。

开始了解

破解高耗能、高风险、低效率

行业挑战:生产流程依赖人工经验、能耗与安全成本居高不下、传统管理模式难以应对复杂工况。

解决方案:以“动态本体技术+AI算法+工业数据”为底座,打造“软硬一体、云边协同”的智能管控体系:

智能优化生产:通过原材料配比算法、能耗动态调控模型,实现关键环节能效提升15%以上。

全域安全预警:基于AI巡检、设备异常行为分析,提前识别安全风险,降低事故发生率。

敏捷决策支持:整合生产、供应链、环境数据,构建数字孪生平台,辅助实时运营决策。

预期服务成效与价值

01

生产效率显著提升:智能优化算法实现关键生产环节效率提升18%以上,设备利用率提高25%。通过实时数据分析和工艺优化,大幅提升产能利用率。

02

能耗成本有效降低:能耗动态调控模型帮助客户实现能耗降低12%-15%,年化节约能源成本超20%。智能巡检系统减少人工巡检频次,降低运维成本30%。

03

安全风险精准防控:安全生产预警模型准确率超95%,重大风险预警提前率达90%。通过AI视频分析实现危险行为实时识别,事故率降低40%。

04

设备运维智能化:预测性维护系统实现设备故障提前7天预警,维修响应时间缩短60%。设备全生命周期管理延长设备使用寿命15%以上。

05

数据驱动决策优化:工业数据平台实现生产数据100%在线化,决策效率提升50%。数字孪生技术支持工艺参数实时优化,产品合格率提升8%。

06

投资回报周期缩短:智能化改造项目平均投资回收期缩短至18个月,综合运营成本降低25%。模块化方案减少一次性投入,提高资金使用效率。

核心功能与优势

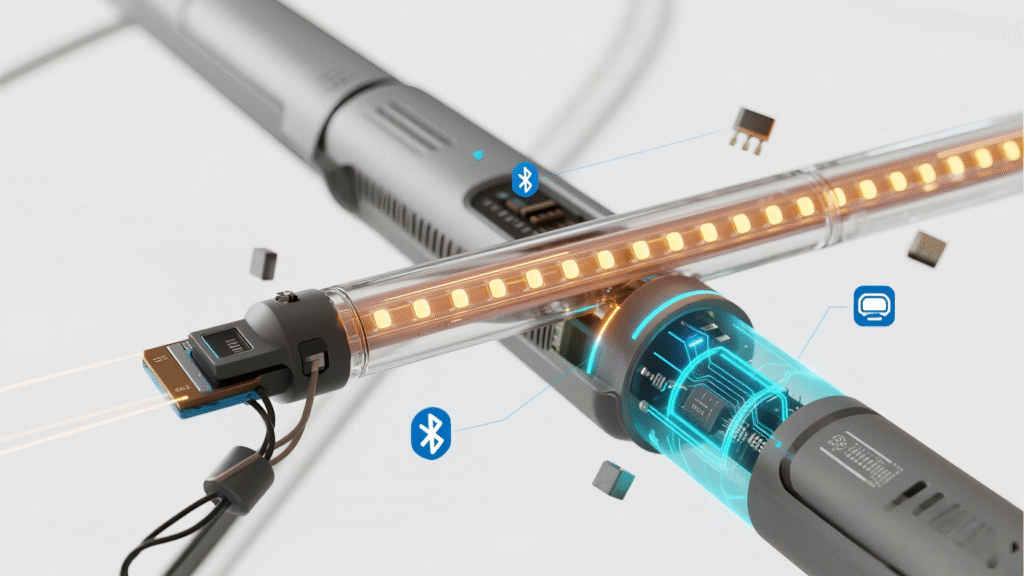

智能生产优化系统

基于工业互联网平台,构建覆盖生产全流程的智能优化体系。通过实时采集设备运行数据、工艺参数和能耗指标,运用AI算法建立多目标优化模型,实现生产工艺的自动调节与优化。系统能够根据原料特性、设备状态和环境因素,动态调整生产参数,在保证产品质量的前提下,最大限度提升产能利用率,降低能源消耗。

安全生产智能监控平台

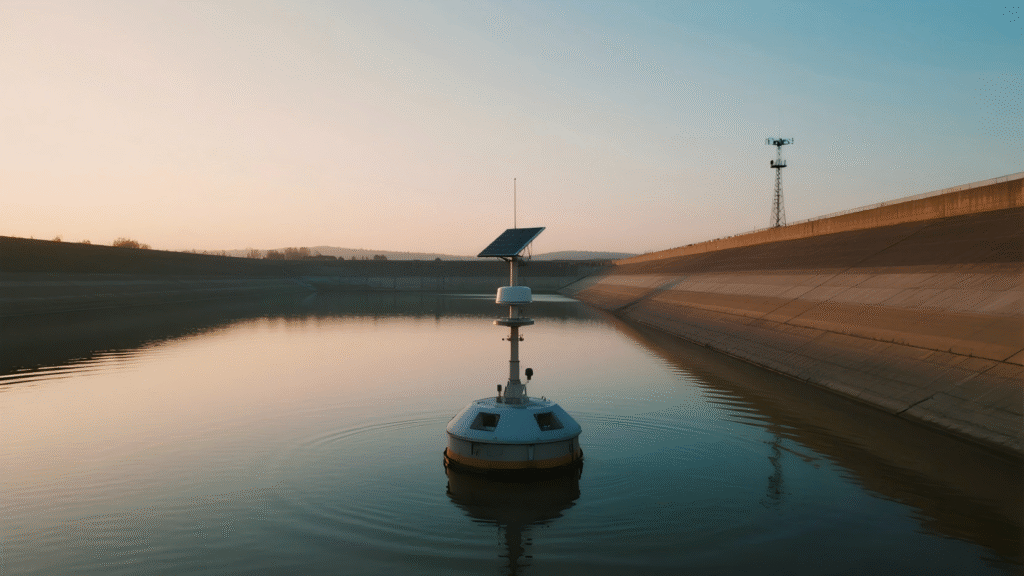

建立全方位的安全风险感知与预警体系。通过布设智能传感器网络,实时监测危险源状态,结合视频智能分析技术,实现对人员行为、设备运行、环境安全的全面监控。基于风险评估模型,自动识别安全隐患,分级推送预警信息,并提供应急指挥决策支持,显著提升企业安全管理水平。

供应链协同优化系统

构建端到端的供应链数字化管理平台。整合供应商管理、库存控制、物流运输等环节数据,运用大数据分析技术精准预测市场需求,智能制定生产计划和库存策略。通过电子数据交换平台实现与供应商的高效协同,优化资源配置,降低运营成本,提高市场响应速度。

设备健康与能效管理平台

创新性地将设备管理与能效优化相结合。通过预测性维护模型,提前预警设备故障风险,智能制定维护计划。同时,建立能源消耗全景视图,实现能效的精细化管理。系统通过数据分析找出能效优化空间,为企业提供持续的节能改进方案,实现设备可靠性与能源效率的双重提升。

实施路径与价值回报

模块化架构设计

采用工业互联网平台架构,通过微服务和技术中台实现功能模块的灵活组合,支持按需部署和快速扩展。

分阶段实施策略

基于客户现状制定个性化实施路径,从数据采集到智能应用分阶段推进,确保项目稳步落地。

持续运营保障

提供7×24小时运维支持,定期进行系统优化和功能升级,保障系统长期稳定运行。

投资回报分析

通过详细的成本效益分析,帮助客户明确投资回报预期,实现数字化转型价值最大化。